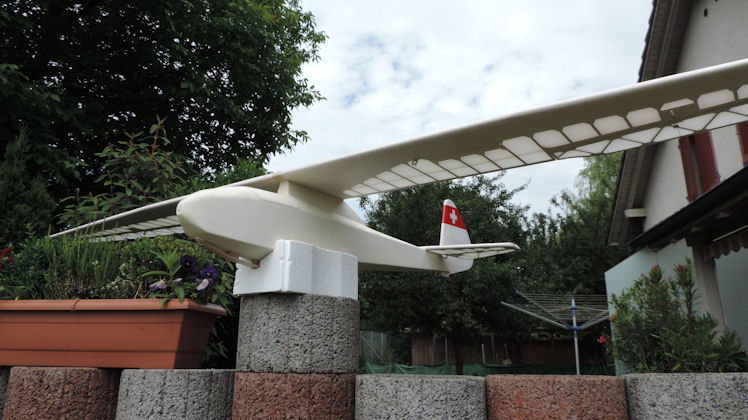

Gö 1 "Wolf"

ein Bau-Blog von Werner KamphausenFeb. 2014

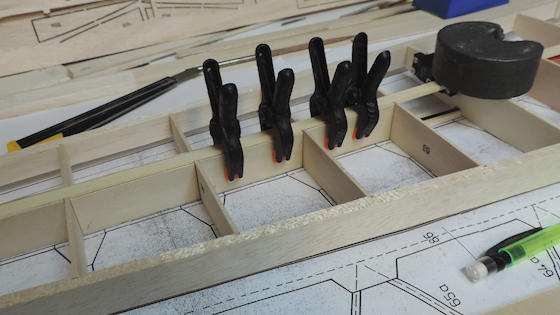

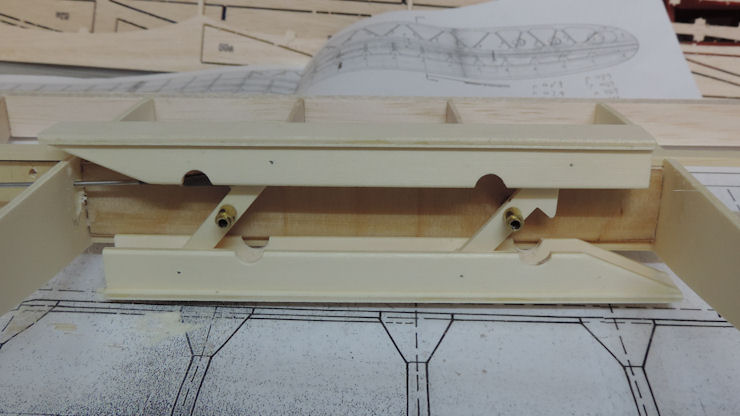

Dieser Baubericht wird während des Bauens geschrieben und immer gleich veröffentlicht, ich schätze aber, es gibt mehr Bilder als Text. Also einfach immer wieder einmal reinschauen!

Das Original

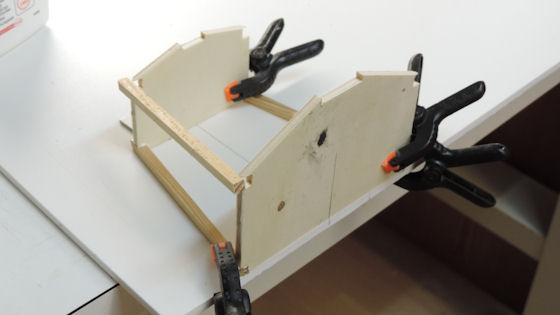

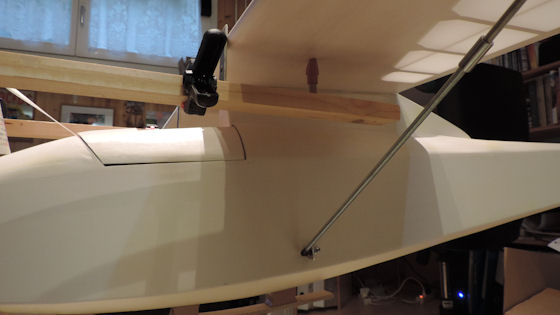

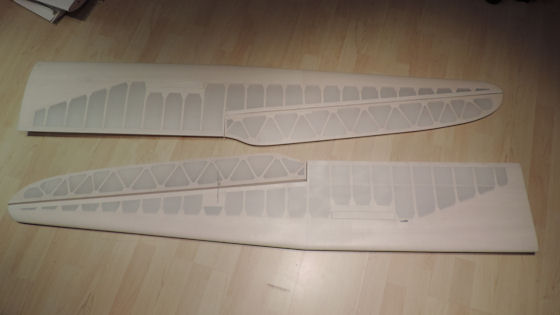

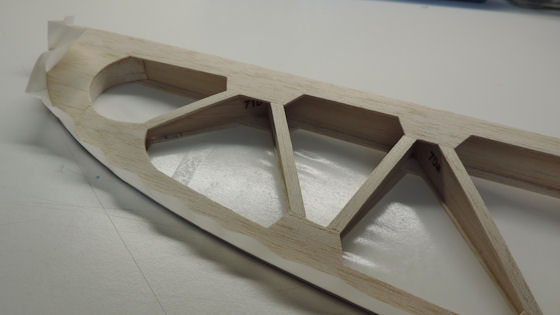

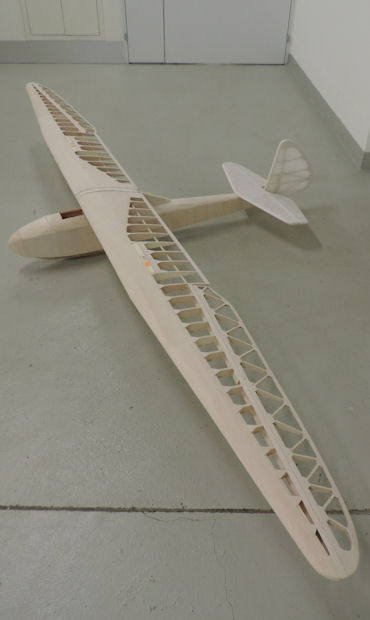

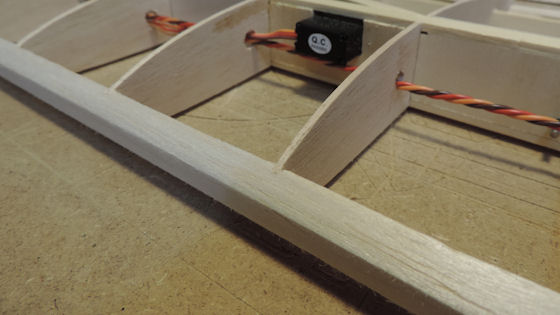

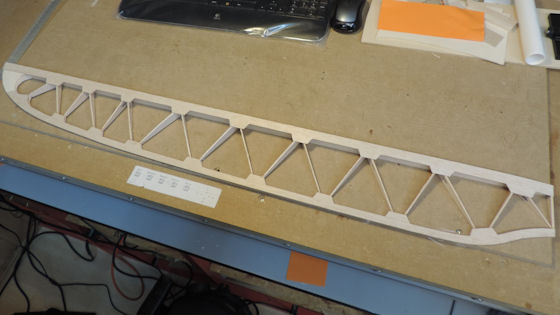

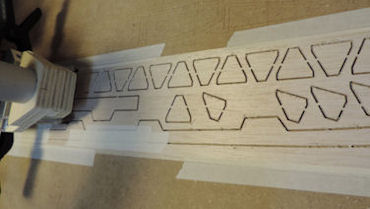

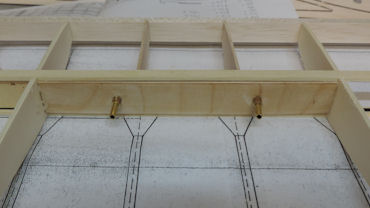

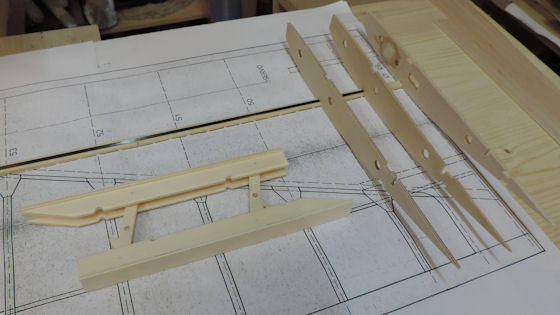

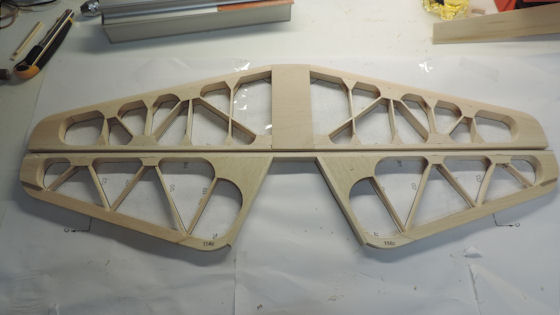

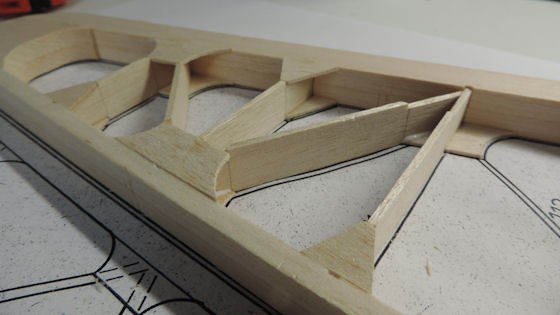

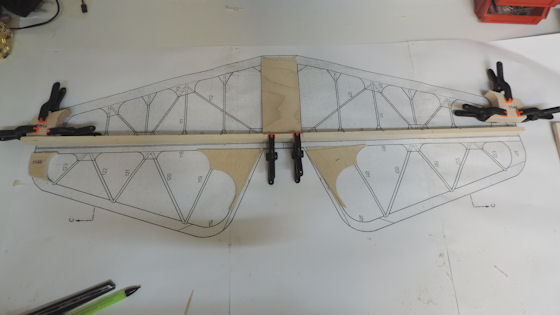

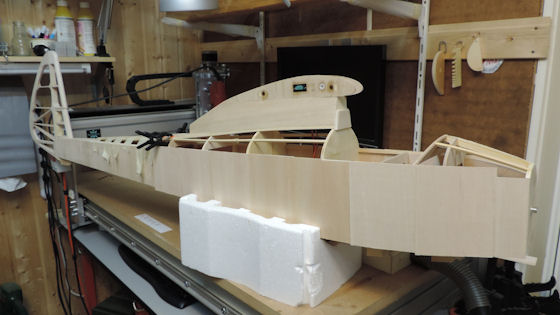

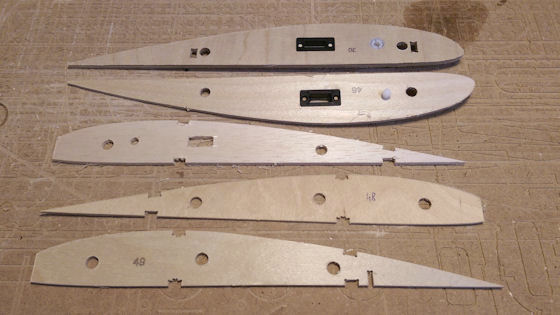

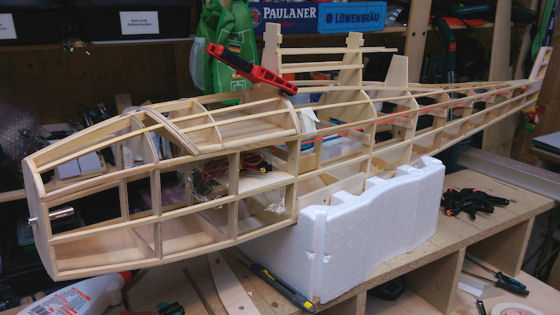

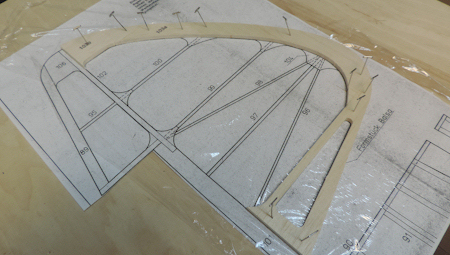

Wolf Hirth konstruierte im Jahre 1934 das Segelflugzeug Gö 1 "Wolf". Eigentlich sollte dieses kleine Segelflugzeug von 14 Metern Spannweite ein verbessertes Grunau Baby werden. Hauptziel dieser Entwicklung war jedoch, ein übungsflugzeug mit gleichzeitiger Vollkunstflugtauglichkeit zu schaffen, was auch gelang. Der Aufbau des Rumpfes unterlag der klassischen Holzbauweise in Kastenform mit Sperrholzbeplankung. Flügel und Leitwerk waren ebenfalls in Holz-Sperrholzbauweise mit Stoffbespannung. Ein Wolf-Exemplar befindets ich gegenwärtig im Museum auf der Wasserkuppe.(auszugsweise aus FMT 11/1989)

| Die Masse des Originals | ...und des Modells | ||

| Spannweite | 1400 cm | 333 cm | |

| Länge | 630 cm | 150 cm | |

| Höhe | 140 cm | 31 cm | |

| Flügelfläche | 14.5 m² | ||

| Leergewicht | 145 kg | ca. 4.5 kg | |

| Produktionszeit | 1935 - 1940 | 2014 - 2015 | |